Как мы уже знаем, поликарбонат – это весьма прочный вид пластика, который обладает большим спектром качеств и широко применяется в различных отраслях – строительстве, промышленности, рекламе и других сферах. Конструкции из поликарбоната не только практичны, но и легки, надежны, красивы.

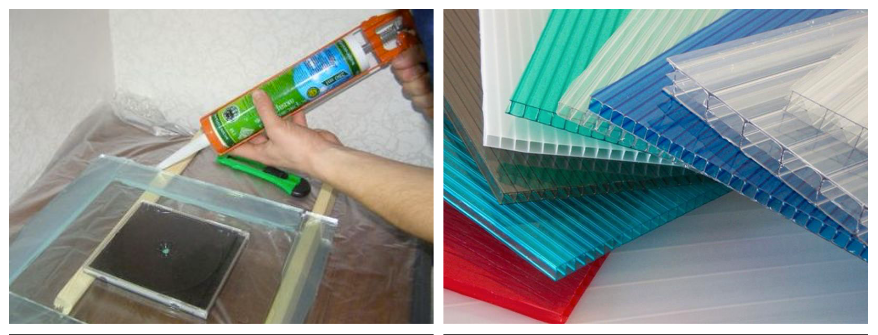

В производстве изделий из поликарбоната приходится обращаться к склеиванию отдельных компонентов для получения единого продукта. Эстетичность и красоту конструкций и изделий можно получить путем использования правильно подобранного клея для поликарбоната.

Правильно подобранный клей обеспечивает не только прочность изделия, но и сохраняет свойства материала, устойчивость к механическим и атмосферным внешним воздействиям, и безупречный внешний вид.

Какие существуют клеи для поликарбоната

Для поликарбоната клей бывает однокомпонентным и двухкомпонентным.

Однокомпонентный

Этот клей более легкий в использовании и применяется в простых изделиях. Примером однокомпонентного клея являются Cosmofen, Acrifix 192, Vitralit 5634, Silicone mastic.

Однокомпонентный клей хорошо используется для склеивания различных видов пластика, резины, металла и других материалов. Поэтому при использовании данного клея можно склеивать поликарбонат с перечисленными материалами. Этот клей обладает такими качествами, как очень быстрое и прочное склеивание, устойчивость к изменениям температуры, воздействию влаги и атмосферным осадкам. Не содержит растворителей.

Двухкомпонентный

Эти виды клея, сложны в применении и соответственно применяются в достаточно серьезных конструкциях и изделиях. На данный момент для склеивания поликарбоната применяют такие двухкомпонентные клеи: Altuglas, Acrifix 190, Acrifix 200.

В зависимости от составляющих компонентов существует и ряд других видов клея для поликарбоната: силиконовый, этиленвинилацетатный, клей горячего отвердения, полиуретановый и акриловый вспененный.

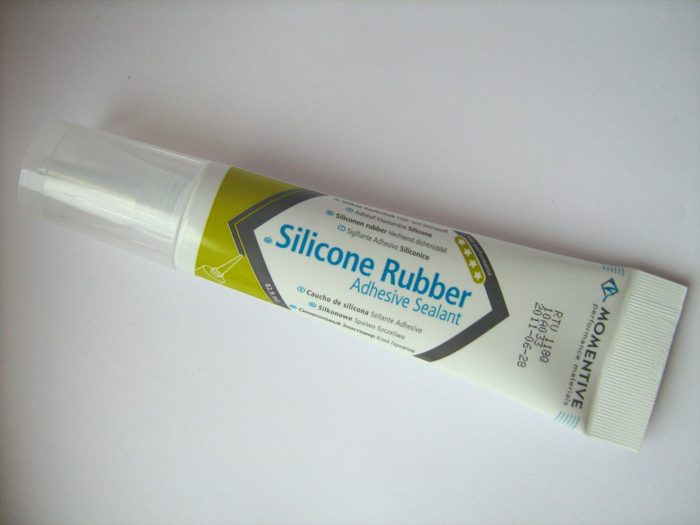

Силиконовый

В больших и сложных конструкциях, обладающих высокой прочностью, применяется клей для поликарбоната на основе силикона. Силиконовый клей очень прочный и совершенно не портит внешний вид изделия. Он широко применяется во внешних конструкциях, так как устойчив к любым погодным условиям. Перед нанесением силиконового клея не требуется предварительная грунтовка. В случае если поверхность для нанесения клея загрязнена, ее необходимо обезжирить изопропиловым спиртом. Для нанесения клея используется разливочный тюбик, шприц или полиэтиленовая бутылка с аппликатором. Недостаток силиконового клея – наличие только белого, серого и черного цветов клея и отсутствие прозрачного. Такой вид клея обеспечивает превосходное склеивание поликарбоната с металлом, стеклом и различными другими видами пластика.

Для склеивания небольших изделий, не требующих высокой прочности, используются клей горячего отвердения или этиленвинилацетатный клей. Такие виды клея наносятся на изделие с помощью клей-пистолета.

Полиуретановый

Этот клей относится к двухкомпонентным видам клея и обладает отличной прочностью склеивания и высокой прозрачностью. Такой клей, очень сложен в применении и используется при необходимости получения чрезвычайно высоких механических и оптических функциях конструкции. Полиуретановый клей образует прочное эластичное соединение, имеет хорошую стойкость к УФ-излучениям, отлично подходит для склеивания с разными материалами – пластмассой, армированным пластиком, алюминием, металлами и деревом. Наносится этот вид клея с помощью специального пистолета – механического или пневматического.

Клей для поликарбоната ни в коем случае не должен быть на основе растворителя.

Именно такой клей часто является источником повреждений и следов от растворителя на изделиях в течении короткого времени после склеивания.

В заключение хотелось бы отметить, что при выборе клея для поликарбоната следует учитывать все факторы: воздействие влаги, попадание солнечных лучей на поверхность изделия, перепады температур, потребность в прозрачности и тому подобное. Результатом таких действий будет правильный подбор клея, а это в свою очередь даст прочность, надежность и красоту конструкции.

P.S.

Полезна ли для Вас была статья? Нашли ли Вы ответ на свой вопрос? Возможно, у Вас есть свой взгляд на данную тему или есть, что добавить? А возможно, Вы знаете то, чего не знают другие читатели? Поделитесь своими соображениями в комментариях, наверняка многим будет интересно.

У нас есть клей для поликарбоната

8 комментариев

- Игорь

Здравствуйте!

Есть у меня бампер с БМВ м5 с несколькими трещинами сантиметров по 15, маркировка на нем PC, производитель REHAU. Мне из вашей статьи показалось, что лучше всего силиконовый клей подойдет. Но может кто-то, что-то конкретнее посоветует или другое?24 августа 2013 в 13:08

- Евгений

Саша

Да силиконовый клей клеет что угодно, попробуйте застывший герметик отодрать, это в 10 раз прочнее резинового клея, к тому же не боится вибраций. Например аквариумный герметик клеит стекло, для поликарбоната также подойдет, а вот если бампер клеить и нужна механическая твердость соединения, то конечно такой клей не подойдёт. И врядли ваш бампер из поликарбаната сделан. К тому же при склейки бамперов нормальные, думающие люди применяют армирование тканями по склеичному шву и линии разрола, например стеклоткань с эпоксидкой, получается очень прочное соединение. С задней стороны бампера выкладываете стеклоткань почти на всю его длину и заливаете жидкой эпоксидкой, потом шкурите для покраски. А если Вам поверхностную реставрацию надо сделать, то этим автомаляры занимаются. Прежде чем задавать вопрос надо понять суть, что Вас интересует, прочность или внешний вид?

13 декабря 2016 в 10:56

Свойства и общие характеристики

Если вас интересует как наклеить пленку на поликарбонат, то об этом есть

1. Легкость (вес немного меньше, чем у стекла).

2. Высокая механическая и ударная прочность — более 30 кДж/м2 (при той же толщине ударная вязкость в 250 раз выше чем у стекла, в 40 раз — чем у оргстекла, в 2 раза — чем у ПЭТГ).

3. Максимальная прозрачность и светопропускаемость (90 %-е светопропускание для прозрачного поликарбонатного листа, как у стекла, но в 180 раз прочнее).

4. Прекрасное светорассеивание (для молочных плит).

5. Высокие противопожарные свойства, трудновоспламеним (пожарнаябезопасность — группа горючести Г2, группа воспламенения В1, группа распространения пламени РП1, группа дымообразующей способности Д2, группа токсичности Т2).

6. Устойчивость к воздействию окружающей среды.

7. Устойчивость к воздействию химически агрессивных веществ.

8. Возможность применения в экстремальных условиях.

9. Морозостойкость (может применяться при температурах до -500С без нагрузки и до -400С с нагрузкой, в том числе и ударной).

10. Теплостойкость (максимальная температура эксплуатации поликарбоната +1200С).

11. Высокая термостойкость, теплопроводность — 0,21 Вт/м2к (степень теплоизоляции монолитного поликарбоната, а толщиной 2 мм аналогична степени теплоизоляции обычного стекла толщиной 10 мм, причем монолитный поликарбонат, имея плотность 1,2 г/см2, в два раза легче стекла).

12. Гибкость.

13. Легкость в обработке (поликарбонат можно сверлить, склеивать, резать, изгибать в холодном состоянии, подвергать сварке: импульсной, ультразвуковой, горячими электродами).

14. Подвергается вакуумной металлизации и вакуумной формовке с хорошим воспроизведением деталей форм.

15. Пригоден для нанесения изображений методом трафаретной печати, шелкографии, флексографии, гравировки и окрашивания.

16. Долговечность.

17. Защита от ультрафиолетового излуч. (плиты могут производиться с защитным слоем, поглощающим УФ излучения).

Применение: Монолитный поликарбонат

архитектурное остекление общественных зданий, школ, офисов, банков, промышленных и администр. зданий и т.п.

защитное безопасное остекление в школах, спортзалах, больницах, музеях, тюрьмах

кровельные (в том числе арочные) покрытия

прозрачные пешеходные переходы, остановки

телефонные кабины

плафоны для уличных фонарей

козырьки и навесы перед зданиями

витрины магазинов, кафе

рекламные щиты и тумбы

дорожные знаки

указатели

средства индивидуальной защиты (прозрачные защитные щиты для сотрудников правоохранительных органов и пр.)

защитные прозр.панели,защитных экранов для игровых автоматов, на хоккейных площадках,перед разл.механизмами.

шумоподавляющие барьеры при строительстве современных автомагистралей

рассеиватели для автомобильных фар, противоударные лобовые стекла и пр.

материал часто используют в качестве вандалопрочного заполнения.

Обработка материала

Формование листов:

1.1. Термоформивание

1.2. Термоформование вместе с защитным покрытием

1.3. Вакуумное формование

1.4. Формование под давлением

1.5. Отделочное формование

2. Дополнительная обработка листов

2.1. Резка

2.2. Механическая обработка

3. Склеивание

4. Окончательная обработка: очистка и полировка

5. Окрашивание

6. Химическая стойкость

Формование

При формовании листов монолитного поликарбоната формуемая зона обязательно должна находиться при температуре выше «температуры стеклования», составляющей около 150 °С.

Любое несоблюдение этого условия приведет к возникновению в листах высоких внутренних напряжений, что может резко снизить ударную прочность и повысить чувствительность к химическому воздействию. В отличие от других пластиковых материалов, здесь эти внутренние напряжения невооруженным глазом не видны и могут быть обнаружены только с помощью прибора поляризованного света — поляриметра. В некоторых случаях внутренние напряжения можно снять с помощью отжига, однако трудности, с которыми приходится иметь дело при отжиге, делают этот способ сложным и неэффективным.

1.1. Термоформование

При использовании термоформования всегда рекомендуется подвергнуть лист предварительной сушке. Предварительно высушенный лист можно безопасно нагревать до 180 — 190 °С. При такой температуре лист легко поддается глубокой вытяжке и гибке по заданному профилю.

Условия предварит.сушки: Листы должны подсушиваться при 120 °С, зеркальные и отражающие листы — при 110 — 115 °С.

Продолжительность предварительной сушки зависит от количества влаги, поглощенной листом, и от его толщины. Поэтому наилучший способ определения требуемого времени сушки состоит в следующем:

— из листа опытной партии вырежьте 2 — 3 небольших образца материала

— поместите эти образцы в печь, нагретую до температуры предварительной сушки (110 — 120 °С)

— через каждые 2 — 3 часа извлекайте очередной образец из печи и нагревайте его до температуры формовки (170 — 180 °С)

— следите за появлением пузырей на образце. Если через 10 минут пузыри не образуются, значит, материал высушен. Если пузыри появятся, это будет означать, что требуется дополнительная сушка.

Определив продолжительность сушки, переходите к предварительной сушке всей партии листового материала.

1.2. Термоформование вместе с защитным упаковочным полиэтиленовым покрытием

Иногда такое формование желательно и возможно, поскольку листы покрыты защитной полиэтиленовой пленкой, выдерживающей термоформование. Однако при длительной предварительной сушке полиэтилен может оставить на поверхности следы, которые могут быть неприемлемы в случаях, когда требуется высокое оптическое качество поверхности. В таких случаях перед сушкой защитное полиэтиленовое покрытие необходимо удалить.

1.3. Вакуумное формование

Вакуумное формование предварительно высушенного листа легко осуществляется на любой современной машине для вакуумного формования.

Желательно использовать для этой цели автоматические машины, которые захватывают лист со всех сторон и держат его в течение всего процесса. Это в особенности важно при работе с тонкими листами толщиной 1 — 2 мм. Такие листы могут претерпевать усадку до 5°/о, и поэтому должны быть прочно закреплены на раме.

Вакуумное формование без предварительной сушки следует проводить очень осторожно. Температура листа должна быть не выше 160 °С. Неравномерный нагрев, приводящий к местному перегреву выше 160 °-165 °С, вызывает образование пузырей на перегретом участке.

1.4. Формование под давлением

Формование под давлением — это процесс, аналогичный вакуумному формованию. Он позволяет легко формовать куполообразные поверхности и крышки.

Этот метод также можно применять без предварительной сушки, поскольку он требует небольшой относительной вытяжки, а форма изделия очень проста (сферическая или почти сферическая).

1.5. Свободное формование

Свободное формование может выполняться без предварительной сушки, но при этом тоже требуется тщательный контроль температуры. Если лист не подвергся предварительной сушке, то во избежание местного перегрева следует пользоваться только печами с хорошо регулируемой циркуляцией воздуха.

Необходимо осмотреть лист и определить его усадку, поскольку в данном методе формования лист не закрепляется на раме, которая предотвратила бы усадку.

1.6. Изгибание по линии нагрева

Гибка по линии нагрева может осуществляться без предварительной сушки, но при этом тоже необходим точный температурный контроль. Вначале перегрев будет обнаруживаться на концах линии изгиба, где листы нагреваются быстрее.

Особенно тщательно нужно следить за тем, чтобы гибка не выполнялась на участках, температура которых ниже 155 °С. В противном случае возникнут внутренние напряжения, из-за которых лист потеряет значительную долю своей ударной прочности. Настоятельно рекомендуется поэкспериментировать с небольшими изогнутыми образцами материала и проверить их ударную прочность, нанеся удар тяжелым молотком по линии изгиба образца, положенного на пол или на рабочий стол линией изгиба вверх. Разрушение образца будет означать, что температура гибки была выбрана слишком низкой.

При гибке листов толщиной более 3 мм удовлетворительные результаты могут быть получены только на оборудовании, позволяющем выполнить двухстороннюю гибку по линии.

Гибку по линии нагрева можно выполнять с сохранением на изделии защитной полиэтиленовой пленки только для листов толщиной менее 6 мм В случае листов толщиной 6 мм и более, время нагрева и температура на поверхности листа будут слишком высоки, что вызовет местное расплавление полиэтилена. Перед формованием можно снять полиэтилен вдоль линии нагрева, предотвратив тем самым его расплавление, и сохранить полиэтиленовое покрытие на большей части остальной поверхности листа, что облегчит обращение с ним после формования.

Дополнительная обработка листов

2.1. Резка

Листы легко режутся пилами по дереву. Следует избегать использования высокоскоростного оборудования для резки стали, поскольку высокое трение приводит к плавлению поликарбоната.

Можно пользоваться гильотинной резкой, однако этот способ не рекомендуется при толщине выше 5-6 мм, так как кромка среза получается шероховатой и деформированной. Возможно применение лазерной резки с помощью промышленных лазерных установок инфракрасного диапазона. Кромка среза обычно выглядит обгоревшей и из-за высокой местной температуры, могут возникнуть внутренние напряжения. После лазерной резки рекомендуется отжечь изделия при 130 °С в течение 1 — 2 часов.

Хорошие результаты можно получить с помощью гидромеханической резки на отрегулированном станке.

2.2. Механическая обработка

Поликарбонатный материал хорошо обрабатывается. Однако необходимы специальные меры для предотвращения перегрева и оплавления из-за высокого трения.

Если для обеспечения хорошего качества поверхности применяются высокие скорости резания, то может потребоваться периодическая остановка станка, что6ы дать изделию возможность остыть. Во избежание фрикционного перегрева следует пользоваться острым режущим инструментом.

2.3. Резка зеркальных и отражающих листов

При резке этих изделий лист всегда должен лежать ламинированной стороной вверх. Если он лежит наоборот, то из-за смещения при резке вверх-вниз возможно отслоение его отражающего слоя.

Склеивание

Для небольших изделий, в которых высокая ударная прочность не имеет решающего значения, удобно использовать клей-пистолеты для клеев горячего отвердения.

Наилучшими свойствами обладают клеи горячего отвердения на полиамидной основе, хотя неплохие результаты дают и другие, например, этиленвинилацетатные клеи.

Для применения в нагруженных конструкциях, которые должны обладать высокой ударной прочностью и стойкостью по отношению к атмосферным воздействиям (например, приклеивание краев листа к раме или к другому листу в куполах фонарей верхнего света, сооружение аквариумов, герметизация автомобильных окон и т.д.) рекомендуется использовать силиконовый клей Q3-7098 фирмы Dow Corning Ltd. (Англия). Этот клей не требует никакой грунтовки, за исключением обезжиривания поверхности изопропиловым спиртом, если поверхность листа загрязнена. Сцепление с поликарбонатом оказывается превосходным. Для нанесения клея удобно пользоваться специальным разливочным тюбиком емкостью 300 см. Клей обеспечивает соединение поликарбоната с металлами, стеклом и другими пластиками, включая и сам поликарбонат. Единственный недостаток — отсутствие прозрачных клеев, имеются только непрозрачные белый, серый или черный клеи.

В тех случаях, когда требуется высокая прочность соединения, ударная и химическая стойкость, а также высокая прозрачность, рекомендуются полиуретановые клеи НЕ 17017 и НЕ 1908 фирмы Engineering Chemical Ltd. Это клеи двухкомпонентного типа, работать с которыми сложнее, чем с однокомпонентными клеями. Поэтому их следует применять только в тех случаях, когда требуются чрезвычайно высокие механические и оптические свойства, например, в случае изготовления «безосколочного стекла», когда склеиваются стекло и поликарбонат.

Для приклеивания плоских листовых деталей, таких, как зеркала или полочки, к плоским поверхностям: стенам, дверям, керамической плитке и т.д. — рекомендуется использовать двухстороннюю клейкую ленту типа 4830 производства компании «ЗМ». Это акриловый вспененный клей, обеспечивающий прекрасное сцепление поликарбоната с плоскими поверхностями.

Существует множество других клеев, совместимых с поликарбонатными материалами, однако следует тщательно избегать применения каких бы то ни было клеев на основе растворителей. Такие клеи являются причиной серьезных повреждений в критически важных местах изделия. Следует также иметь в виду, что некоторые клейкие ленты, обеспечивающие склеивание при надавливании, содержат растворитель или следы растворителя, которые могут вызвать растрескивание под действием напряжений через несколько месяцев после склеивания.

Окончательная обработка: очистка и полировка

Для очистки и обезжиривания перед покраской применяйте изопропиловый спирт. Если изопропиловый спирт содержит воду, и капли воды останутся на поверхности после испарения спирта, сотрите их сухой тканью. Этот метод можно использовать также для удаления следов, оставшихся на поликарбонате после удаления защитной пленки.

Для промывки, очистки от пыли или полировки листов в продаже имеются распыляемые очистители, которые содержат парафины и растворители специальных составов. Они оставляют на материале глянцевый защитный слой, обеспечивающий защиту от статического электричества и пылеотталкивание. Идеальный способ обслуживания — это очистка и полировка листов раз в одну — две недели с помощью такого распыляемого очистителя и мягкой ткани из 100 %-го хлопка.

Поликарбонатные листы можно чистить с помощью 100 %-ой хлопковой ткани и больших количеств мягкого детергента и воды.

Лучше всего использовать мягкие составы для мытья посуды. Следует избегать составов для чистки стекла, содержащих аммиак, так как они разрушают поликарбонат. Применение мягкого детергента и воды может привести к образованию отложений на поверхности листов. В этом случае для удаления отложений воспользуйтесь описанным выше способом.

Окрашивание

Для изготовления окрашенных листов применяются специальные суперконцентраты. Обычно для этой цели используют составы на основе поликарбоната или полиэтилентерифталата.

Изготовление цветных поликарбонатных листов возможно только в промышленных условиях.

Химическая стойкость

Поликарбонат растворим в целом ряде технических растворителей.

Идеальными растворителями являются этиленхлорид, хлороформ, тетрахлорэтан, мета-крезол и пиридин. К числу сравнительно более слабых растворителей поликарбоната относятся диоксан, тетрагидрофуран циклогексанон и диметилформамид. Примерами циклических соединений, вызывающих разбухание, являются бензол, хлорбензол, тетралин, ацетон, этилацетат, ацетонитрил и четыреххлористый углерод.

Поликарбонат устойчив по отношению: к минеральным кислотам (даже высоких концентраций), ко многим органическим кислотам, окислителям и восстановителям, ко многим смазкам, парафинам и маслам, насыщенным, алифатическим и циклоалифатическим углеводородам и спиртам, за исключением метилового спирта.

Стойкость поликарбоната по отношению к воде можно охарактеризовать как хорошую, при температурах приблизительно до 60 °С.

При более высоких температурах происходит постепенное химическое разложение, степень и скорость которого зависит от времени и температуры, поэтому поликарбонат не относится к числу материалов, идеально пригодных для длительного контакта с горячей водой, многократный кратковременный контакт с горячей водой более благоприятен. Например, после более чем 1000-кратной мойки столовой посуды из поликарбоната в посудомоечных машинах не удалось обнаружить каких либо отрицательных изменений в поликарбонатном материале.

Поликарбонат химически разлагается под действием водных или спиртовых растворов щелочей, газообразного аммиака и его растворов, а также аминов.

Стойкость поликарбоната по отношению к химическим веществам и различным другим продуктам характеризуется нижеследующей таблицей. Испытания проводились на прессованных образцах с малыми внутренними напряжениями. Образец погружался в соответствующую среду на шесть месяцев и выдерживался в ней при 20 °С без механической нагрузки. Стойкость поликарбоната зависит не только от характера Бездействующего на него химического вещества, но также и от его концентрации, температуры при контакте с ним, продолжительности контакта и напряженного состояния образца.

Поэтому по отношению к целому ряду химических веществ поликарбонат может оказаться достаточно стойким при кратковременном контакте, но не при описанных выше условиях проведения испытаний.

Если эксплуатационные условия отличаются от описанных выше экспериментальных условий, рекомендуется провести специальные испытания.

Живая плитка их поликарбоната с меняющимся рисунком

Плиты из полимерных материалов не всегда применяются в том виде, в котором были выпущены. Для создания нужных конструкций используется клей для поликарбоната, позволяющий соединять части одного листа или склеивать между собой несколько термопластовых плит. Крепёжные элементы иногда не отвечают поставленным задачам, изменяя внешний вид изготавливаемой вещи. Склеивание подходящим составом не добавляет конструкционных элементов, обеспечивая при этом прочность изделия, его способность выдерживать воздействие окружающей среды.

Вид монолитного поликарбоната (нажмите для увеличения)

Основные компоненты, используемые для склеивания полимеров

Чтобы выбрать, чем клеить поликарбонат, нужно примерно представлять, как те или иные компоненты клея влияют на характеристики соединительной смеси. Клеящие составы отличаются друг от друга по ряду основных параметров:

- простота применения;

- вязкость клеящего состава;

- прочность и быстрота соединения;

- прозрачность клеевой массы;

- способность выдерживать колебания температуры;

- водонепроницаемость;

- устойчивость к физическому воздействию.

Можно использовать одно- или двухкомпонентные составы (нажмите для увеличения)

Специальные клеящие составы, применяемые только для работы с поликарбонатом, не производятся. В строительстве используется клей, предназначенный для пластика и других полимерных материалов и при выборе нужного состава важно убедиться, что соединение прослужит долго и не испортит внешний вид готового изделия.

Для склеивания поликарбоната используются однокомпонентные и многокомпонентные составы на основе:

- полиамидов;

- полиуретана;

- этиленвинилацетата;

- силикона.

Ряд клеящих веществ, используемых для других материалов, не подходит для применения в отношении слоистого (сотового) или монолитного поликарбоната. Несмотря на устойчивость к физическому и температурному воздействию, полимерные материалы чувствительны к контакту с определёнными химическими соединениями. Не рекомендуется приклеивать поликарбонат составами, содержащими щелочь и различные растворители.

Посмотрите видео чтобы узнать больше:

Агрессивные химические реакции способны повредить склеиваемым поверхностям, нарушить структуру, изменить цвет и форму, не обеспечив при этом нужной прочности полученного соединения.

Нежелательным является наличие в составе клея дихлорэтана. Данное соединение обладает высокой токсичностью и огнеопасностью, что значительно ограничивает возможности применения.

Особенности клеящих составов

В зависимости от тех материалов, которые необходимо склеить между собой, используются те или иные клеящие составы. При выборе того, чем склеить поликарбонат следует ознакомиться с основными особенностями основных компонентов клея.

Для соединения между собой элементов конструкции и деталей из поликарбоната наилучший результат демонстрирует полиамидный клей горячего отвердения. Для его нанесения используется специальный термопистолет. Склейка, образующаяся при нагревании синтетического соединения достаточно прочная и способна выдерживать значительные физические воздействия.

Среди всех клеев — лучше всего подходит полиамидный (нажмите для увеличения)

Силиконовые склеивающие составы отвечают большинству требований, предъявляемых к качеству клея. Высокомолекулярные соединения отличаются высокой прочностью, устойчивы к изменению метеорологических условий. Единственным недостатком силикона является то, что он не прозрачный, а в лучшем случае мутно-белый. В основном выпускаются силиконовый клей серого, чёрного или белого оттенков. Для нанесения соединительного состава используются разливочные тюбики.

Наибольшей прозрачностью обладают клеящие составы на основе полиуретана. К недостаткам можно отнести относительную сложность в применении. Для нанесения полиуретанового клея используются специальные механические или пневматические приспособления.

Этиленвинилацетат относится к высокомолекулярным полимерным соединениям, обладающим эластичностью и водонепроницаемостью. Для нанесения применяются специальные термопистолеты. В качестве расходного материала используются матовые и полупрозрачные стержни различных окрасок. Недостатком является более низкая прочность соединения, чем у других составов.

Листы поликарбоната удобно прикреплять к ровным поверхностям при помощи двухсторонней акриловой клейкой ленты. Дисперсный акрил может быть прозрачным или цветным и прекрасно приклеивается к пластиковым и другим материалам, благодаря высоким адгезионным (прилипающим) качествам.

Порядок склеивания изделий из поликарбоната

Для обеспечения прочности будущего соединения, склеиваемые поверхности следует очистить от загрязнений и обезжирить. В качестве средства для обезжиривания используется изопропиловый спирт. Клей для поликарбоната наносится при помощи специальных пистолетов, разливочных тюбиков, шприцов или ёмкостей с аппликатором.

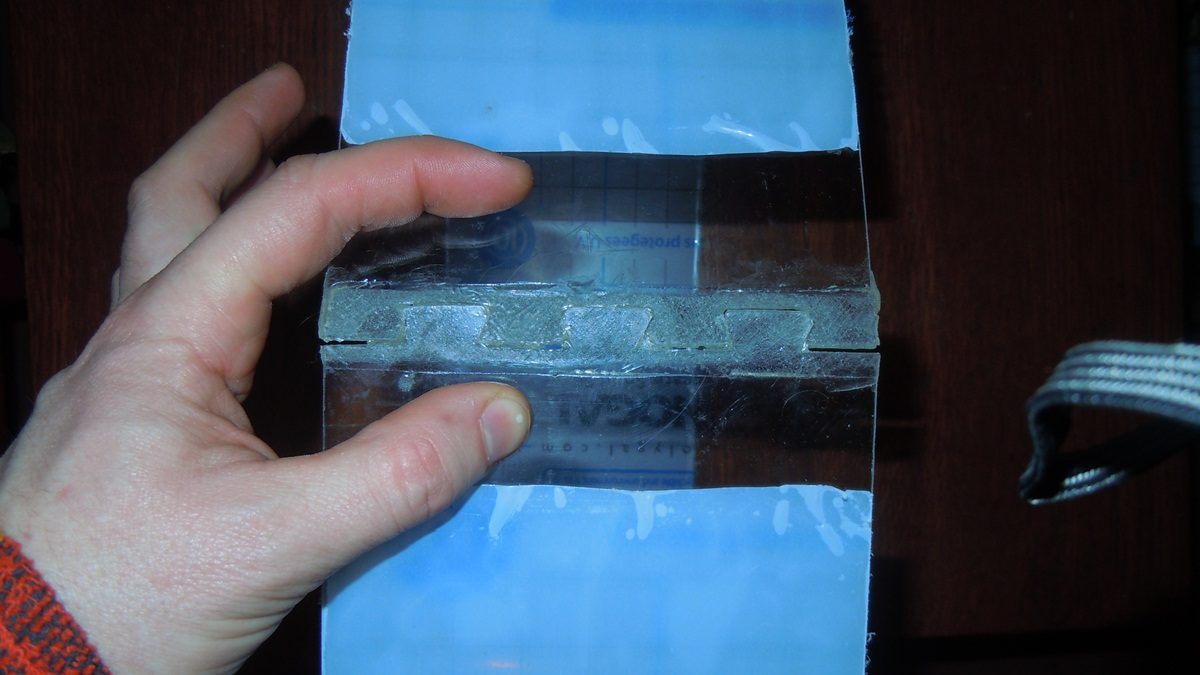

В зависимости от предполагаемой нагрузки определяется как склеить конструкцию, встык и внахлёст. При необходимости обеспечения высокой надёжности и прочности соединения, клеить рекомендуется только внахлёст. Склейка встык менее прочна, поэтому применяется при относительно небольшой нагрузке, в местах, где особую важность имеет внешний вид готовой конструкции.

Узнайте больше информации из видео:

Поликарбонат отличается стойкости к физическим воздействиям, поэтому для соединения могут применяться крепежные изделия: саморезы и шурупы. Клей для работы с поликарбонатом может применяться в качестве герметизирующего состава, особенно при монтаже деталей из пористого (сотового) поликарбоната. При помощи клея заделываются места соединения с крепёжным элементом для исключения попадания влаги и грязи.

Склейка изделия из поликарбоната:

В ряде случаев может понадобиться герметизация краёв деталей из поликарбоната, особенно если речь идёт о слоистом материале. Если не обработать открытые для внешней среды полости, в детали будет попадать различный мусор и изделие быстро загрязнится изнутри, потеряет эстетическую привлекательность.

Клеящий состав должен обеспечить надёжность и долговечность соединения, не нанося при этом ущерба внешнему виду конструкции. Клей на основе химических соединений, не являющихся щелочью или растворителями, при правильном применении способен надолго гарантировать прочность и эстетическую привлекательность готового изделия.

Не лучшим вариантом можно считать и самодельный клей, который чаще всего изготавливают на основе растворителя и кусков поликарбоната. В результате получится густая масса, которая, по идее, и должна соединить поверхности. На практике же самодельный клей скрепит поликарбонат лишь на время: поверхность со временем деформируется, а может и того хуже, ведь шов не только получится грубым, он будет еще и хрупким, поэтому может просто не выдержать нагрузку.

Напоследок несколько полезных советов, которые помогут максимально упростить работу и получить качественный результат:

- При выборе для поликарбонатных листов клея горячего отвердения или этиленвинилацетатного состава желательно использовать специальный пистолет.

- Перед использованием выбранного клея на готовой конструкции протестируйте его на «черновом» варианте. Учитывайте при этом тип склеиваемых материалов, эластичность получаемого шва, его устойчивость к химическому и температурному воздействию.

- Если работа осуществляется с сотовым поликарбонатом, предпочтение лучше отдать не клею, а саморезам, поскольку в этом случае будет слишком велика нагрузка на шов. Но не стоит забывать при этом о герметизации стыков конструкции: для этого используется пленка и торцовый профиль из поликарбоната.

Вот и все нюансы, которые следует учитывать при выборе подходящего клея для поликарбоната. Удачных покупок!

Клей для работы с поликарбонатом: видео

Нередко требуется сделать из тонких листов поликарбоната более толстые, зафиксировать пластины между собой или дополнить фиксацию от крепежный элементов. В таких случаях применяют клей для поликарбоната. О его основных характеристиках расскажем в данной статье.

Виды клеев и их особенности

Перед выбором клеящего состава для поликарбоната нужно понять, должен ли он быть однокомпонентным или двухкомпонентным, а также определиться с предназначением и характеристиками.

Если требуется склеить простые элементы, лучше воспользоваться легким в применении однокомпонентным клеем. Им можно приклеить поликарбонат к пластику, металлу, резине и т. д. Склеивание происходит быстро и надолго. Влага и перепады температур не помешают прочности такого соединения. Растворители в нем не содержатся.

При необходимости склеить более сложные конструкции рекомендовано использование двухкомпонентного клея. Степень прочности такого состава и надежность соединения находятся на высшем уровне.

Относительно компонентов, на основе которых производят состав, различают клей:

- полиуретановый;

- силиконовый;

- этиленвинилацетатный;

- горячего отвердения;

- акриловый вспененный.

Силиконовый клей стоит применять, создавая сложные и габаритные конструкции. Он высокопрочен, хорошо переносит перепады температур и не сказывается на внешнем виде изделия. Но перед его нанесением поверхность должна быть обезжирена изопропиловым спиртом или прогрунтована. Для нанесения можно воспользоваться разливочным тюбиком, шприцом или полиэтиленовой бутылкой с аппликатором. Нередко силиконовым клеем называют обычный герметик. Минус силиконового клея в отсутствии его производства в прозрачном виде (имеются только белый, серый и черный цвета).

Когда склеивают небольшие изделия, для которых высокопрочность не является главным приоритетом, можно воспользоваться клеем горячего отвердения или этиленвинилацетатным (имеет высокомолекулярные полимерные соединения, эластичен и водонепроницаем) клеем. Их наносят специальными термопистолетами. Склеить сотовый поликарбонат можно герметизирующим составом.

Полиуретановый клей дает более высокую прочность соединения. Им отлично можно приклеить поликарбонат к алюминию, пластмассе или дереву. Для нанесения используют пневматический или механический пистолет, то есть такой вид клея можно назвать сложным в применении. Полиуретановый клей обладает высокой прозрачностью.

Использование клея горячего отвердевания

На заметку:

Применение термопистолета со специальными клеевыми стержнями — отличный вариант для быстрого склеивания литых листов поликарбоната.

Стержни расплавляют и дозировано наносят. Так, литые листы отлично крепятся к резине, стеклу, металлу и другим материалам. Можно приобрести пистолет любой наиболее подходящей стоимости. Их на рынке имеется множество. Китайские изделия являются самыми дешевыми. Более распространенные бренды стоят дороже, обладая высоким качеством.

У современных моделей имеются распылители клея, при помощи которых можно приклеивать обширные поверхности быстро и без больших затрат.

При использовании термопистолета, расходным материалом являются особые стержни, которые нужно подбирать относительно модели.

Бытовые пистолеты требуют стержни с диаметром в 7 и 11 мм. В промышленности применяют стержни большей толщины, вплоть до 43 мм.

Обычно пистолет продается в комплекте со стержнями малой длины (5 см). По отдельности продаются стержни длиннее (20 см и более).

В большинстве случаев применяют этиленвинилацетатные стержни. Их делают из полупрозрачного, эластичного и негигроскопичного материала и обозначают как EVA.

Кроме полупрозрачных стержней выпускаются матовые и разноцветные.

Данным составом можно склеить почти все материалы, но предварительно их нужно очистить и обезжирить.

Самый надежный шов получается при использовании полиамида, его обозначают РА. Он еще более жесткий, прочный и лучше плавится, по сравнению с этиленвинилацетатом. Данный материал может применяться только для пистолетов с «горячим режимом». Он плавится при температуре 150 градусов, тогда как температура плавления у этиленвинилацетата почти в два раза меньше. Однако, при большой влажности полиамид со временем снижает прочность приклеивания.

Клей холодного отвердевания

Конструкции малого размера могут быть склеены, не применяя специальный инструмент, составами, которые предварительно не нужно разогревать.

Из современных однокомпонентых составов получается прочный к разным воздействиям шов. Вид изделия при этом не портится.

По популярности и качеству специалисты выделяют однокомпонентные составы немецкого производства. Самыми известными являются фирмы Weiss (серия COSMO) и RohmGmbH (серия ACRIFIX). Достаточно распространены также немецкие изделия Cosmofen.

Благодаря наличию большого числа моделей есть возможность подобрать состав с нужными параметрами относительно прозрачности, скорости отверждения и степени вязкости.

У всех видов таких составов имеются следующие свойства:

- обеспечение высокой надежности шва;

- выдерживание температур с широким интервалом;

- устойчивость к влаге;

- сохранение качеств под ультрафиолетовыми лучами.

Достаточно популярным является однокомпонентный состав Acrifix 192, в котором нет растворителя. Данный состав обладает отличными характеристиками относительно его эксплуатации.

В клее Acrifix 116,117,118 нет дихлорэтана, как и в Acrifix 192. Однако, производят его на основе растворителя. Он сцепляется немного хуже, чем полимеризующий состав, и может негативно сказаться на поверхности поликарбоната.

Какие компоненты имеются в клеях для полимеров?

Различные составы для склеивания поликарбоната отличаются между собой следующими характеристиками:

Различные составы для склеивания поликарбоната отличаются между собой следующими характеристиками:

- Насколько он прост в применении.

- Степень вязкости.

- Быстрота и прочность склеивания.

- Прозрачность.

- Выдерживание колебаний температур.

- Водонепроницаемость.

- Устойчивость к физическим воздействиям.

Клей, который можно применить только для поликарбоната не производят. С этой целью используют строительный клей для пластика и других полимеров. Выбирая более подходящий состав, нужно убедиться в его долговечном эффекте и отсутствии риска порчи внешнего вида конструкции.

Для поликарбоната применяют однокомпонентные и многокомпонентные клеи с основой из силикона полиамидов, этиленвинилацетата или полиуретана.

Некоторые клеящие вещества, применяемые для других материалов, могут не подойти для монолитного или послойного поликарбоната.

Поликарбонат устойчив к механическим воздействиям и перепадам температур, однако определенные химические элементы могут сказаться на нем неблагоприятно.

Не стоит использовать для приклеивания поликарбоната составы с щелочами и растворителями.

Что не подходит для фиксации поликарбоната?

Как отмечалось ранее, для поликарбоната не следует брать составы на основе щелочи и растворителей. Благодаря своей высокой активности они способны разрушить структуру материала. После такого приклеивания, материал может потемнеть, возможно также появление через некоторое время на нем пузырьков, трещин.

Литой пластик нельзя приклеивать составами, основанными на растворителях, они способствуют его растрескиванию.

Самостоятельно полученные из смеси поликарбоната и растворителя составы способны скрепить поверхность, при этом образуется грубый шов, который может расклеиться под воздействием сильных механических нагрузок.

Не разрешен также для широкого применения и состав, содержащий растворитель дихлорэтан. Данное вещество очень вредит человеческому здоровью, так как имеет канцерогенные свойства. Этот клей может быть использован только в производственных целях.

Как приклеить поликарбонат к поликарбонату и к другим материалам?

Чтобы зафиксировать плоский поликарбонат на других материалах, следует воспользоваться двухсторонней клейкой лентой. Компания «3М» производит образец типа 4830, обладающий отличным сцеплением по причине наличия в нем акрилового клея.

Перед использованием ленты нужно хорошо очистить склеиваемую поверхность и обезжирить ее.

Чтобы приклеить поликарбонат к поликарбонату, в случае небольших конструкций и литого материала, можно воспользоваться однокомпонентным клеем. Лучшим клеем горячего отвердевания в таком случае можно назвать состав на основе полиамида. А что касается составов холодного отверждения, гарантия их надежности заключается во всемирной известности фирм-производителей.

Что, если конструкция подразумевает большую нагрузку при эксплуатации?

Если от конструкции нужна высокая прочность при эксплуатации, лучше воспользоваться силиконовым или полиуретанов клеем.

Если от конструкции нужна высокая прочность при эксплуатации, лучше воспользоваться силиконовым или полиуретанов клеем.

Чтобы использовать двухкомпонентный полиуретановый клей, понадобится пистолет и сменные картриджи. Шов получится оптически прозрачным, а склеивание — прочным.

Силиконовый клей также очень эффективен, хорошо удерживает листы литого поликарбоната даже при больших нагрузках. На рынке лидирует силиконовый клей Q3-7098 английской компании DowCorningLtd. Неплохие результаты имеются также у китайского клея Silliconemastic (не нужно предварительно грунтовать поверхность, однако клей плохо пропускает свет).

К известным прозрачным клеям относятся:

- однокомпонентный клей Kosmopur K1 на основе полиуретана;

- двухкомпонентные составы Acrifix 190 и Cosmoplast 460;

- китайские клеи НЕ 17017, НЕ 1908 от компании Engineering ChemicalLtd.

Применяются также составы из нескольких компонентов. Таковым является Acrifix 5R 0194. В его составе 5 компонентов, в качестве основы находится метилметакрилат. Даже при склеивании им толстых листов материала, швы почти не будет заметно.

Перед склеиванием конструкции из поликарбоната необходимо выполнить подготовительные процедуры, которые значительно скажутся на прочности и долговечности результата:

- В первую очередь потребуется обработка материала изопропиловым спиртом, чтобы сделать его поверхность чистой и обезжиренной.

- Затем при помощи подходящего приспособления (пистолет, шприц, тюбик с насадкой) производят нанесение клея.

- Если в составе клея имеется растворитель, то никакое обезжиривание не сможет стать гарантией прочного соединения. Данный элемент не должен находиться в клее.

Заключение

Выбирая чем клеить поликарбонат, не стоит экономить на составе. Несколько сотен сэкономленных рублей могут сыграть не в вашу пользу.

Обычно стоимость клея примерно следующая:

- Стандартная туба силиконового клея (310 граммов) — около 900 рублей.

- Состав горячего отвердения — 500 рублей (без стоимости пистолета).

- Двухкомпонентный состав — около 300 рублей.

Таким образом, расходы на качественный клей никак нельзя назвать критичными. Ведь при их использовании получится прочная и надежная конструкция.